литье под давлением алюминиевых сплавов

Литье под давлением алюминиевых сплавов

Литье под давлением – это один из самых распространенных и эффективных способов производства деталей из металла, в том числе из алюминиевых сплавов. Представьте себе, что расплавленный металл, похожий на кипящую реку серебра, стремительно заполняет сложную форму, подобно тому, как вода заполняет формочку для льда. Только вместо воды – расплавленный алюминий, а вместо льда – будущие детали автомобилей, самолётов, бытовой техники и множества других вещей, которые окружают нас в повседневной жизни.

Преимущества технологии

Алюминиевые сплавы идеально подходят для литья под давлением благодаря своей низкой температуре плавления, хорошей текучести в расплавленном состоянии и отличным механическим свойствам готовых изделий. Этот метод позволяет создавать детали сложной геометрии с тонкими стенками и высокой точностью размеров. Кроме того, литье под давлением — это относительно быстрый и автоматизированный процесс, что делает его экономически выгодным для массового производства. Полученные детали обладают высокой прочностью, лёгкостью и коррозионной стойкостью, что особенно важно для использования в различных отраслях промышленности.

Свойства и применение алюминиевых сплавов

Выбор конкретного алюминиевого сплава зависит от требований к готовой детали. Например, для деталей, требующих высокой прочности, используют сплавы с добавками кремния, магния или цинка. Для деталей, которым важна коррозионная стойкость, применяют сплавы с высоким содержанием кремния или магния. Литые под давлением детали из алюминиевых сплавов широко используются в автомобилестроении (кузова, диски колёс, детали двигателей), аэрокосмической промышленности (шасси самолетов, детали ракет), машиностроении (корпуса оборудования, детали механизмов) и производстве бытовой техники (корпуса компьютеров, мобильных телефонов). Их лёгкость и прочность делают их незаменимыми в современных технологиях.

Заключение

Литье под давлением алюминиевых сплавов – это высокотехнологичный процесс, который играет важную роль в современном производстве. Благодаря своим преимуществам, этот метод продолжает развиваться и совершенствоваться, позволяя создавать все более сложные и высококачественные детали для различных отраслей промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

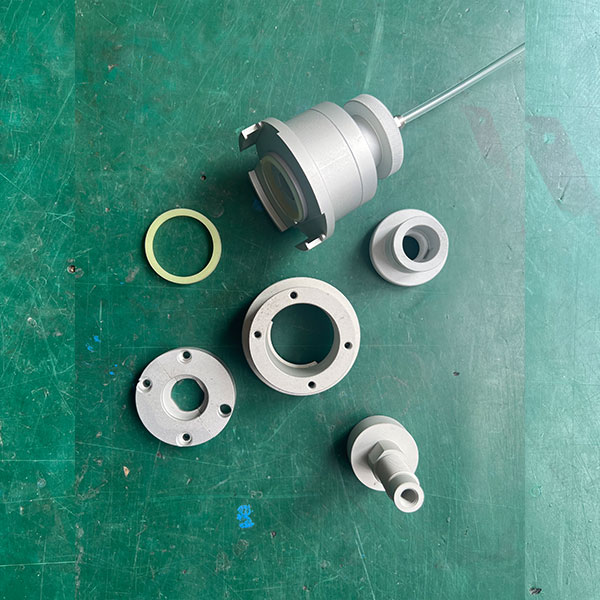

Аксессуары для медицинского оборудования

Аксессуары для медицинского оборудования -

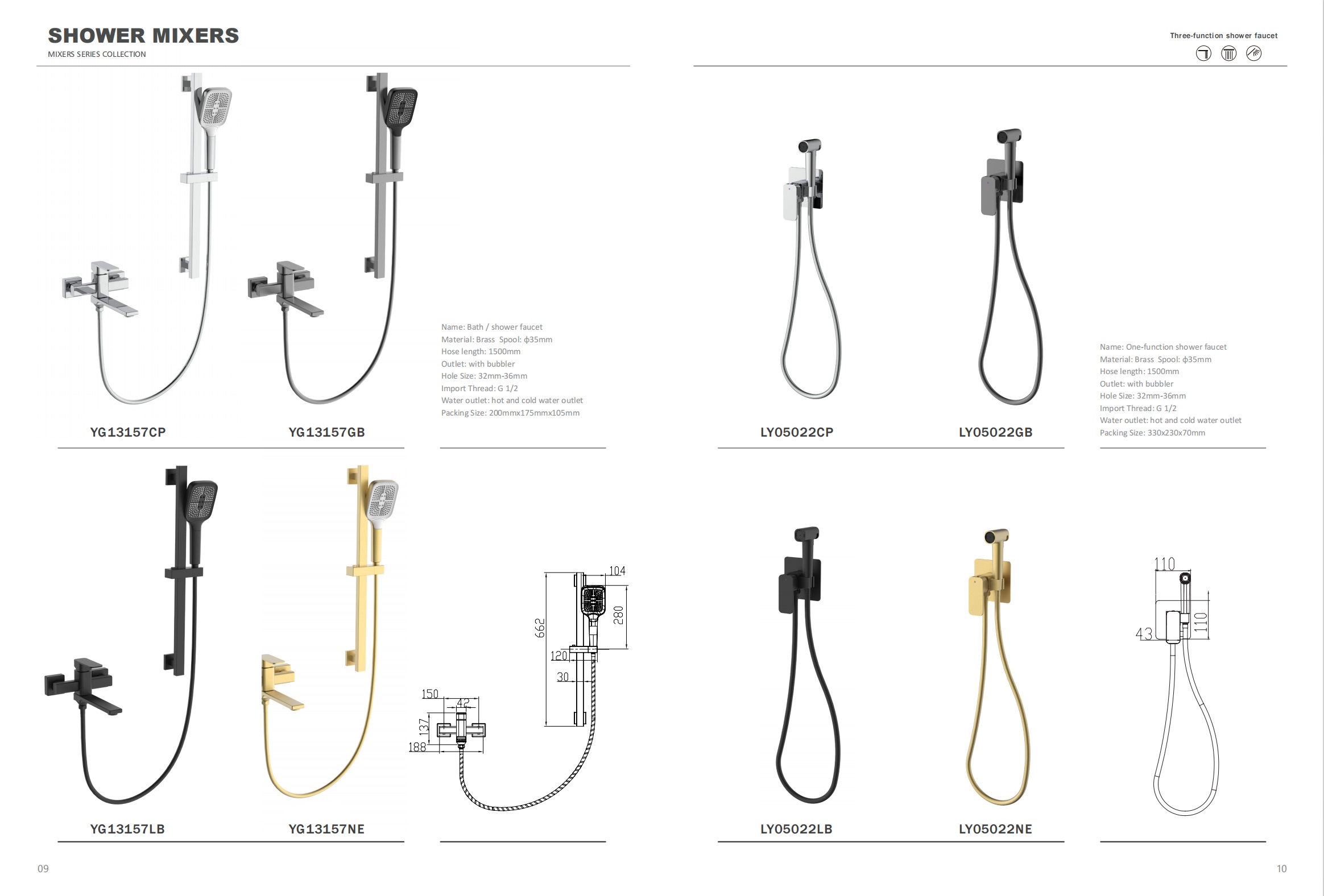

Оптовый заказ Дождевой кран Смесительный клапан Туалетный аппарат

Оптовый заказ Дождевой кран Смесительный клапан Туалетный аппарат -

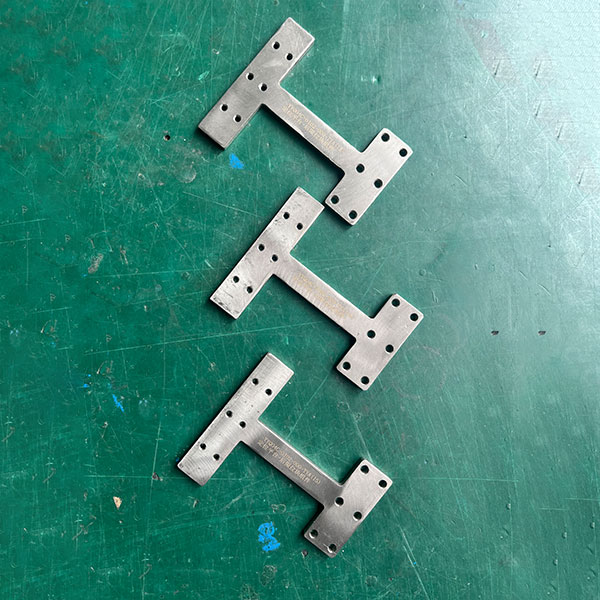

Арматура вала производственной линии

Арматура вала производственной линии -

Фитинговые соединители для ледяных конусов

Фитинговые соединители для ледяных конусов -

шестерня (зубчатое колесо)

шестерня (зубчатое колесо) -

Корпус основания увлажнителя

Корпус основания увлажнителя -

Аксессуары для газонокосилок

Аксессуары для газонокосилок -

Аксессуары для роторных машин

Аксессуары для роторных машин -

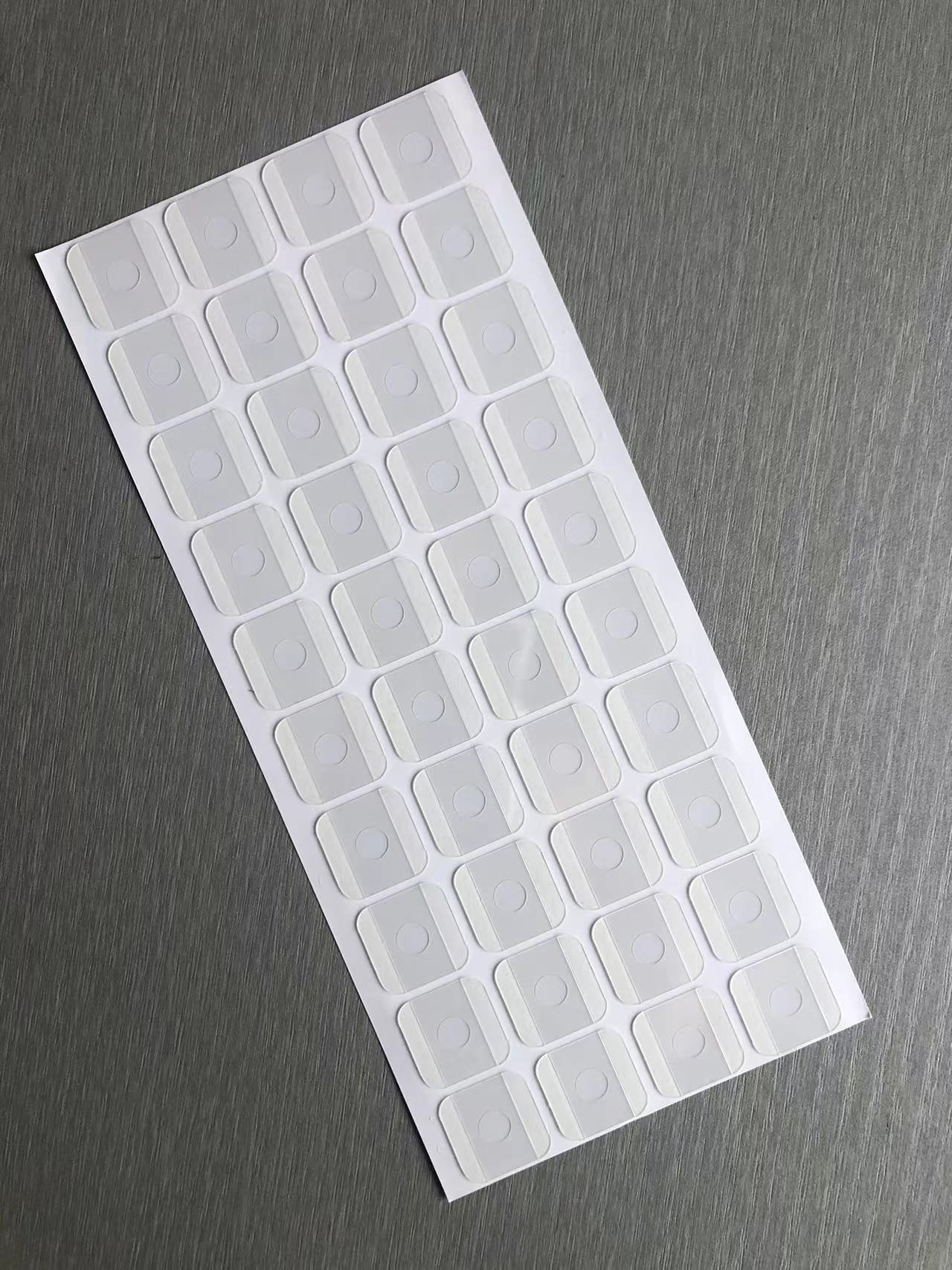

Узел заднего ограничителя платформы позиционирования

Узел заднего ограничителя платформы позиционирования -

беговая дорожка

беговая дорожка -

Полка ПП

Полка ПП -

Танки. Прозрачные – это GPPS.

Танки. Прозрачные – это GPPS.

Связанный поиск

Связанный поиск- детали для обработки на станках с ЧПУ

- печать компас 3d

- Китайские заводы по производству услуг литья под давлением

- Производители услуг литья под давлением в Китае

- Китайские основные покупатели лазерной 3d печати

- Китайские поставщики технологии 3d печати

- Китайские поставщики 3d печать спб

- Ведущие покупатели деталей, произведенных на станках с ЧПУ в Китае

- Китай ведущие покупатели 3d принтеры для покупки

- Китай стоимость 3d печати цена